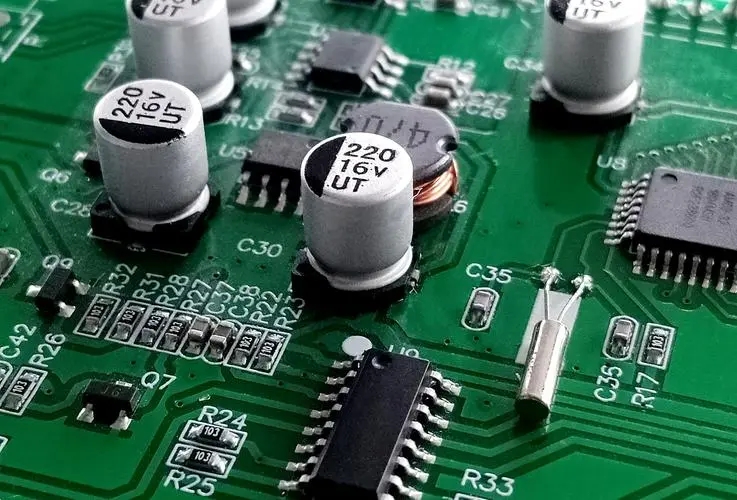

实践证明,在PCBA焊接过程中,会涉及到很多特殊工艺,而特殊工艺的应用就立刻带来了对PCB板的要求,如果PCB板出现问题,会增加PCBA焊接工序的难度,最终可能导致焊接缺陷、板子不合格等情况。因此,为了保证该特殊工序的顺利完成,方便PCBA焊接加工,PCB板必须在尺寸、焊盘距离等方面满足可制造性的要求。

PCBA焊接加工对PCB板的要求有以下几点:

1. PCB尺寸

PCB的宽度(含板边)需大于50mm小于460mm,PCB的长度(含板边)需大于50mm,若尺寸太小则需要组装。

2、PCB板边宽

边缘宽度>5mm,板间距<8mm,板与边缘之间的距离>5mm。

3. PCB弯曲程度

向上弯曲:<1.2mm,向下弯曲:<0.5mm,PCB变形:较大变形高度÷对角线长度<0.25.

4、PCB板Mark点

标记形状:标准圆形、方形、三角形

标记尺寸:0.8~1.5mm

标记材料:金、锡、铜和铂金

标记的表面要求:表面光滑,无氧化,无污垢

标记周围要求:标记周围1mm范围内不得有绿油等明显与标记颜色有差异的障碍物

标记位置:距板边3mm以上,5mm范围内不得有孔洞、测试点等标记

5. PCB焊盘

贴片元件焊盘上没有通孔,如果有通孔,锡膏会流进孔里,导致器件内锡少,或者锡流到另一面,造成表面不平整,无法印刷锡膏。

在设计、制作PCB时,为了使产品适合生产,有必要了解一些PCB焊接工艺的知识。先了解加工厂的要求,可以让后续的制作过程更加顺利,避免不必要的麻烦。

这就是PCBA焊接加工对PCB板的要求,在生产PCB板时不能懈怠,生产出高质量符合要求的PCB板才能让电路板更好的接受其它特殊工艺,并赋予PCB板生命,注入功能的灵魂。

SMT-PCB设计原则

一、SMT-PCB上元器件的布局

1、当电路板放在回流焊炉传送带上时,元器件的长轴应与设备传送方向垂直,这样可以防止在焊接过程中出现元器件在板上漂移或“立片”的现象。

2、 PCB上元器件分布应均匀,特别是大功率元器件应分散布置,避免电路工作时PCB上产生局部过热应力,影响焊点的可靠性。

3、 对于双面贴装的元器件,两侧较大的器件应错开安装位置,否则焊接过程中会因局部热容量增大而影响焊接效果。

4、 PLCC/QFP等引脚在四边的器件不能放在波峰焊接面上。

5、 安装于波峰焊接面上的SMT大型器件的长轴应与焊料波峰流动方向平行,这样可以减少电极间的焊桥。

6、 波峰焊接面上的大小SMT元器件不要排列在一条直线上,应位置错开,防止焊接时因焊峰的“阴影”效应而造成虚焊、漏焊。

二,SMT-PCB焊盘

1、波峰焊面上贴片元器件,较大元器件的焊盘应适当放大,如SOT23的焊盘可加长0.8-1mm,以避免空焊造成元器件的“阴影效应”。

2、焊盘的大小要根据元器件的大小来决定,焊盘的宽度等于或略大于元器件的电极宽度,焊接效果较好。

3、两个相连的元器件之间,避免使用单个大焊盘,因为大焊盘上的焊锡会把两个元器件连到中间,正确的做法是把两个元器件的焊盘分开,在两个焊盘中间用较细的导线连接,如果导线通过的电流较大可以用几根导线并联连接,导线上涂绿油。

4、SMT元器件的焊盘上或附近不能有通孔;否则在REFLOW过程中,焊盘上的焊料融化后会沿着通孔流走,造成虚焊,少锡,甚至可能流到板的另一面,造成短路。